¿Cómo los Digital Twin cambiarán la manufactura?

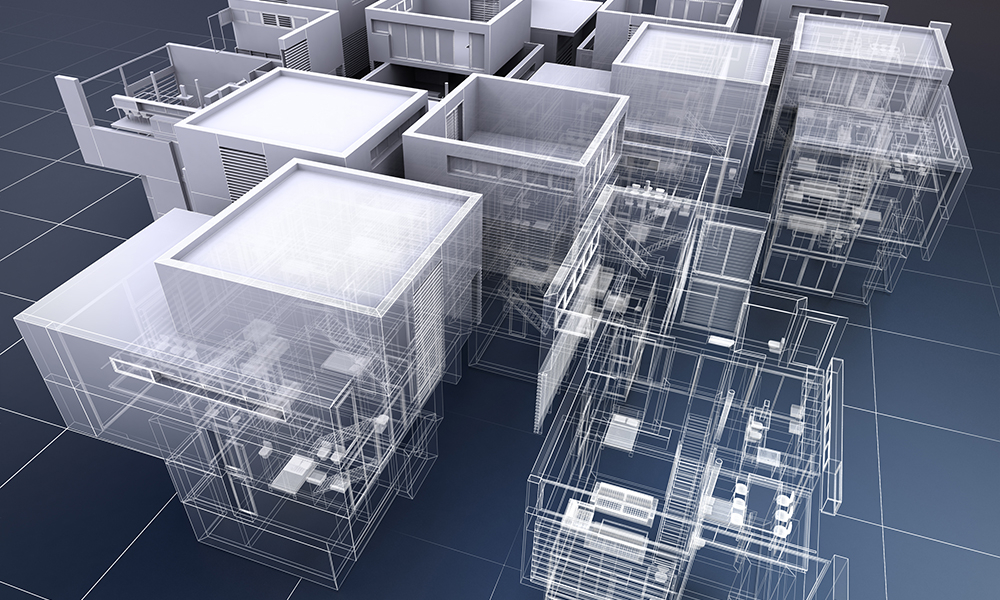

En el panorama de la fabricación en constante evolución de hoy en día, la transformación digital está revolucionando las prácticas de la industria. Una tecnología innovadora que lidera este cambio es el Digital Twin (Gemelo Digital), hablemos más acerca de los Digital Twins y su impacto en el ámbito de la fabricación…

Al crear réplicas virtuales de activos físicos, procesos y sistemas, la tecnología Digital Twin tiene un inmenso potencial para transformar el ámbito de la fabricación. En esta publicación de blog, profundizaremos en los beneficios y desafíos que la tecnología Digital Twin aporta a la industria manufacturera, destacando su capacidad para mejorar la eficiencia de producción, reducir costos, mejorar la calidad y potenciar la toma de decisiones a través de información en tiempo real.

La tecnología Digital Twin desempeña un papel fundamental en la optimización de la eficiencia de producción al brindar a los fabricantes una comprensión sin precedentes de sus operaciones. Al simular virtualmente escenarios del mundo real, las empresas adquieren la capacidad de identificar cuellos de botella, optimizar flujos de trabajo y asignar recursos de manera eficiente. Con datos precisos y oportunos generados por los Digital Twins, los fabricantes pueden simular y probar varios escenarios antes de implementar cambios en el piso de producción, minimizando interrupciones y maximizando la productividad.

Además, los Digital Twins permiten el mantenimiento predictivo, lo que mitiga el costoso tiempo de inactividad. Al monitorear continuamente los activos físicos en tiempo real, la tecnología puede detectar anomalías, identificar posibles fallas y programar actividades de mantenimiento de manera proactiva. Este enfoque proactivo reduce el tiempo de inactividad no planificado, aumenta el tiempo de funcionamiento del equipo y optimiza la utilización de recursos valiosos.

Las implementaciones de la tecnología Digital Twin cambiarán la manufactura; ya que tienen el potencial de generar ahorros sustanciales de costos en el sector manufacturero. Al proporcionar una representación virtual de activos y procesos físicos, los fabricantes pueden identificar áreas de ineficiencia y optimizar la utilización de recursos. Los Digital Twins facilitan la exploración de métodos alternativos de fabricación, materiales o distribución de producción, lo que permite a las organizaciones optimizar sus operaciones sin necesidad de prueba y error físico.

Además, el uso de Digital Twins puede minimizar los costos asociados con la creación de prototipos y pruebas físicas. Al probar virtualmente los diseños de productos, los fabricantes pueden identificar y corregir fallas de diseño en las primeras etapas del ciclo de desarrollo, reduciendo la necesidad de costosos prototipos físicos. Esto no solo ahorra costos, sino que también acelera el tiempo de comercialización, brindando a las empresas una ventaja competitiva en el entorno empresarial actual de ritmo acelerado.

Mejora de la calidad y toma de decisiones en tiempo real

La tecnología Digital Twin permite a los fabricantes mejorar la calidad de sus productos y procesos al obtener conocimientos y control sin precedentes sobre sus operaciones. Al aprovechar datos en tiempo real de dispositivos y sensores conectados, las empresas pueden monitorear indicadores clave de rendimiento, realizar un seguimiento de métricas de producción e identificar áreas de mejora.

Con la capacidad de recopilar y analizar grandes cantidades de datos, los Digital Twins permiten el uso de análisis predictivos y algoritmos de aprendizaje automático para identificar patrones, detectar anomalías y optimizar los procesos de fabricación. Al aprender continuamente de los datos en tiempo real, los fabricantes pueden tomar decisiones informadas, optimizar los parámetros de producción y garantizar una calidad de producto constante.

Además, los Digital Twins facilitan una mejor colaboración e intercambio de conocimientos entre varios departamentos y partes interesadas. La representación virtual de activos y procesos permite a los equipos interdisciplinarios visualizar y comprender las complejas interdependencias dentro del ecosistema de fabricación, fomentando la colaboración, la innovación y la resolución eficiente de problemas.

Si bien la tecnología Digital Twin ofrece un potencial transformador, su implementación también presenta desafíos. Crear y mantener representaciones virtuales precisas y actualizadas requiere una inversión sustancial en adquisición de datos, integración y capacidades de análisis. Además, garantizar la seguridad de los datos, la privacidad y la protección de la propiedad intelectual se vuelve crucial al tratar con réplicas virtuales de activos y procesos críticos.

Además, las organizaciones deben abordar el cambio cultural y organizativo requerido para adoptar plenamente la tecnología Digital Twin. Los fabricantes deben fomentar una mentalidad basada en datos, fomentar la colaboración inter funcional y proporcionar la capacitación y el desarrollo de habilidades necesarios para aprovechar la tecnología de manera efectiva.

Los Digital Twin cambiarán la manufactura; esta tecnología ha revolucionado radicalmente la industria, ofreciendo una amplia gama de beneficios. Desde mejorar la eficiencia de producción y reducir costos hasta mejorar la calidad del producto y permitir la toma de decisiones en tiempo real, los Digital Twins tienen el potencial de revolucionar las operaciones de fabricación. Al adoptar esta tecnología y abordar los desafíos asociados, los fabricantes pueden posicionarse a la vanguardia de la innovación y obtener una ventaja competitiva en el entorno empresarial dinámico actual. Ha llegado la era de los Digital Twins, y su impacto en el ámbito de la fabricación seguirá moldeando la industria en los próximos años.

¡SÚMATE A LA NUEVA REALIDAD!